压力淬火过程敏感性分析

压力淬火过程敏感性分析

项目背景:

压力淬火是一种高度专业化的淬火硬化技术,用于在标准的自由淬火操作中不能保持公差的部件,例如用于汽车和航空航天应用的圆锥齿轮和轴承座圈。压力淬火操作旨在通过在部件快速冷却时将负载施加到部件的关键位置来控制部件的变形。其淬火设备非常适合处理任何给定的几何形状和变形模式;例如平面度,锥度和不圆度。通过旋转开槽环可以进一步控制淬火流速,以将淬火剂流收缩或释放到部件周围的不同区域。限制因素包括用于减少由热和相变引起的尺寸变化和过程中产生的残余应力,增加了其他淬火过程中存在的现有过程灵敏度的复杂性。

为了减少淬火过程中应力和变形的影响,应尽可能均匀地从零件中提取热量。但当部件几何形状不对称或有较大质量时,或者较低表面积区域比较小质量或者较大表面积区域冷却速度慢时,都有可能很难达到均匀提取热量的效果。这导致相变时机和相变应力的不均匀性,并因此导致变形。压力淬火过程中所使用的设备主要用于减少由这些不均匀性引起的位移,但同样也会对残余应力和淬火过程中的应力大小产生影响。

问题描述:

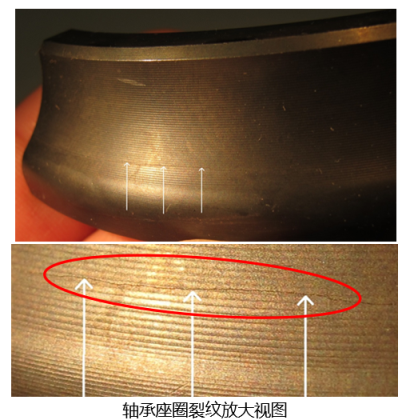

分析对象是一个轴承座圈,选用材料为AISI 52100钢。如表中所示,在压力淬火过程中有大部分的轴承座圈发生失效。在淬火和回火后,在轴承座圈的圆周方向上有超过一半的部分可以看到较大的裂纹。

|

淬火炉序号 |

轴承座圈数量 |

压力淬火设置 |

压力淬火失效轴承座圈数量 |

回火失效轴承座圈数量 |

|

1 |

52 |

无脉冲 |

29 |

4 |

|

2 |

51 |

脉冲 |

0 |

4 |

|

3 |

51 |

无脉冲 |

19 |

11 |

|

4 |

52 |

脉冲 |

0 |

0 |

有限元模型建立:

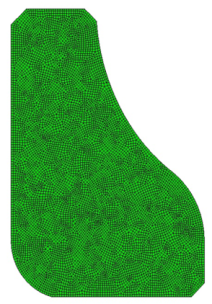

为了充分了解所述问题中的工作机制,运用有限元模型来检验几种过程敏感性。轴承座圈的横截面为轴对称的,用细化的2D网格对单个横截面进行网格划分,以精确地捕获导致故障的热传递和应力。

有限元模型

分析过程:

分析不同的淬火速率和不同的摩擦系数对压力淬火过程的影响。

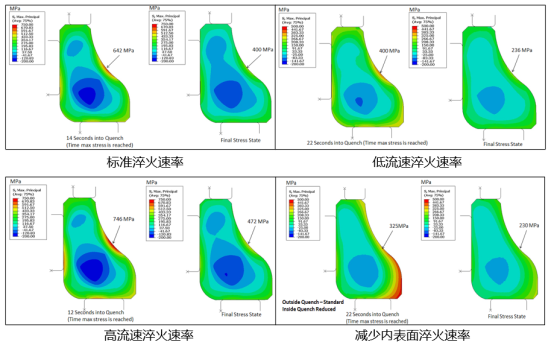

一)对四种淬火速率进行分析计算,以评估它们对应力的影响:

1.标准状态下的压力淬火,用作表示当前过程的基准模型。2.高流速压力淬火。 3.低流速压力淬火。4.减少内圈表面淬火。

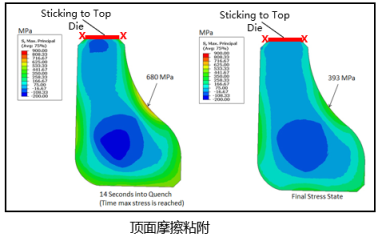

二)当零件冷却收缩时,零件与淬火模具之间会产生一些摩擦,因为模具的作用是保持轴承座圈平整。而在某些情况下,零件会粘附在淬火模具上,阻碍零件的自然收缩。这可能在淬火过程中导致部件中的额外应力。

分析结果:

淬火速率的影响:

1.虽然改变淬火速率确实显示出过程中拉伸应力大小的变化,但是如果内径表面和外径表面上的淬火速率相等,则该应力产生的位置不会改变。

2.标准淬火速率的过程中应力不太可能导致开裂。

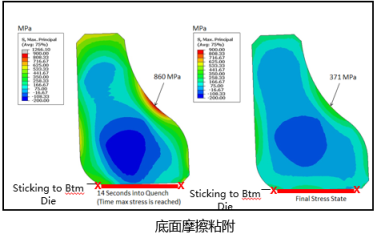

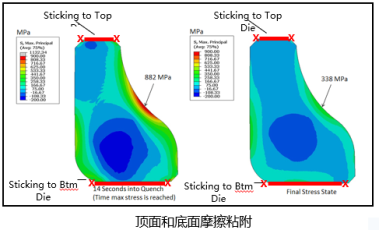

摩擦黏附的影响:

1.当底部模具和顶部模具均有粘附时所显示的最大过程中的应力为882MPa;而仅有底部模具粘附时显示最大过程中应力为860MPa。

2.仅顶部模具粘附的最大过程应力仅为680MPa,略高于标准淬火速率模型。

3.将底部模具粘附模型的最大过程中应力与标准淬火模型的最大过程中应力进行比较,其应力的幅度超过标准淬火模型的应力200 MPa。

4.分析结果表明脉冲方式淬火的重要性及其对应力形成的显著影响。轴承座圈中大应力形成的机制是由于环向较大质量区域的后期相变所造成的。 该阶段的体积膨胀与基部的摩擦粘附相结合,将应力集中传递给轴承座圈。

结论:

根据计算结果,可以得到以下结论:

1.增加摩擦系数仅能略微增加所产生的最大应力的大小。

2.如果零件卡在淬火模具底部位置,则会发生过程中应力的急剧增加。

3.底部模具粘附时产生的高过程应力,特别是对于任何表面应力的提升,都将可能会引起零件开裂问题。

4.改变淬火速率表明应力水平有一些变化,淬火速率越低,最大应力越小,淬火速率越高,产生的应力越大。